அனோடைசிங் அலுமினிய பாகங்கள்என்பது ஒரு பொதுவான மேற்பரப்பு சிகிச்சையாகும், இது அவற்றின் அரிப்பு எதிர்ப்பு, ஆயுள் மற்றும் அழகியலை மேம்படுத்துகிறது.எங்கள் தாள் உலோகம் மற்றும் CNC இயந்திர உற்பத்தி நடைமுறையில், நிறைய அலுமினிய பாகங்களை அனோடைஸ் செய்ய வேண்டும், இரண்டும்அலுமினிய தாள் உலோக பாகங்கள்மற்றும்அலுமினிய CNC இயந்திர பாகங்கள். மேலும் சில நேரங்களில் வாடிக்கையாளர் எந்த குறைபாடுகளும் இல்லாமல் முடிக்கப்பட்ட பாகங்களை சரியானதாக கோருகிறார். அனோடைசிங் பூச்சு இல்லாமல் வெளிப்படையாகத் தெரியும் தொடர்பு புள்ளிகளை அவர்களால் ஏற்றுக்கொள்ள முடியாது.

இருப்பினும், இதன் போதுஅலுமினிய அனோடைசிங்செயல்முறை, தொடர்பு புள்ளிகள் அல்லது பகுதி தொங்கும் அடைப்புக்குறி அல்லது அலமாரியுடன் நேரடித் தொடர்புக்கு வரும் பகுதிகள், அனோடைசிங் கரைசலுக்கான அணுகல் இல்லாததால் திறம்பட அனோடைஸ் செய்ய முடியாது. இந்த வரம்பு அனோடைசிங் செயல்முறையின் தன்மையிலிருந்தும், சீரான மற்றும் சீரான அனோடைஸ் செய்யப்பட்ட மேற்பரப்பு பூச்சு அடைய பகுதிக்கும் அனோடைசிங் கரைசலுக்கும் இடையில் தடையற்ற தொடர்பு தேவைப்படுவதிலிருந்தும் உருவாகிறது.

திஅனோடைசிங் செயல்முறைஅலுமினிய பாகங்களை ஒரு எலக்ட்ரோலைட் கரைசலில் மூழ்கடித்து, கரைசலின் வழியாக மின்சாரத்தை செலுத்தி, அலுமினிய மேற்பரப்பில் ஒரு ஆக்சைடு அடுக்கை உருவாக்குவதை உள்ளடக்கியது. இந்த ஆக்சைடு அடுக்கு தனித்துவமான நன்மைகளை வழங்குகிறதுஅனோடைஸ் செய்யப்பட்ட அலுமினியம், மேம்படுத்தப்பட்ட அரிப்பு எதிர்ப்பு, மேம்படுத்தப்பட்ட ஆயுள் மற்றும் சாய நிறத்தை ஏற்றுக்கொள்ளும் திறன் போன்றவை.

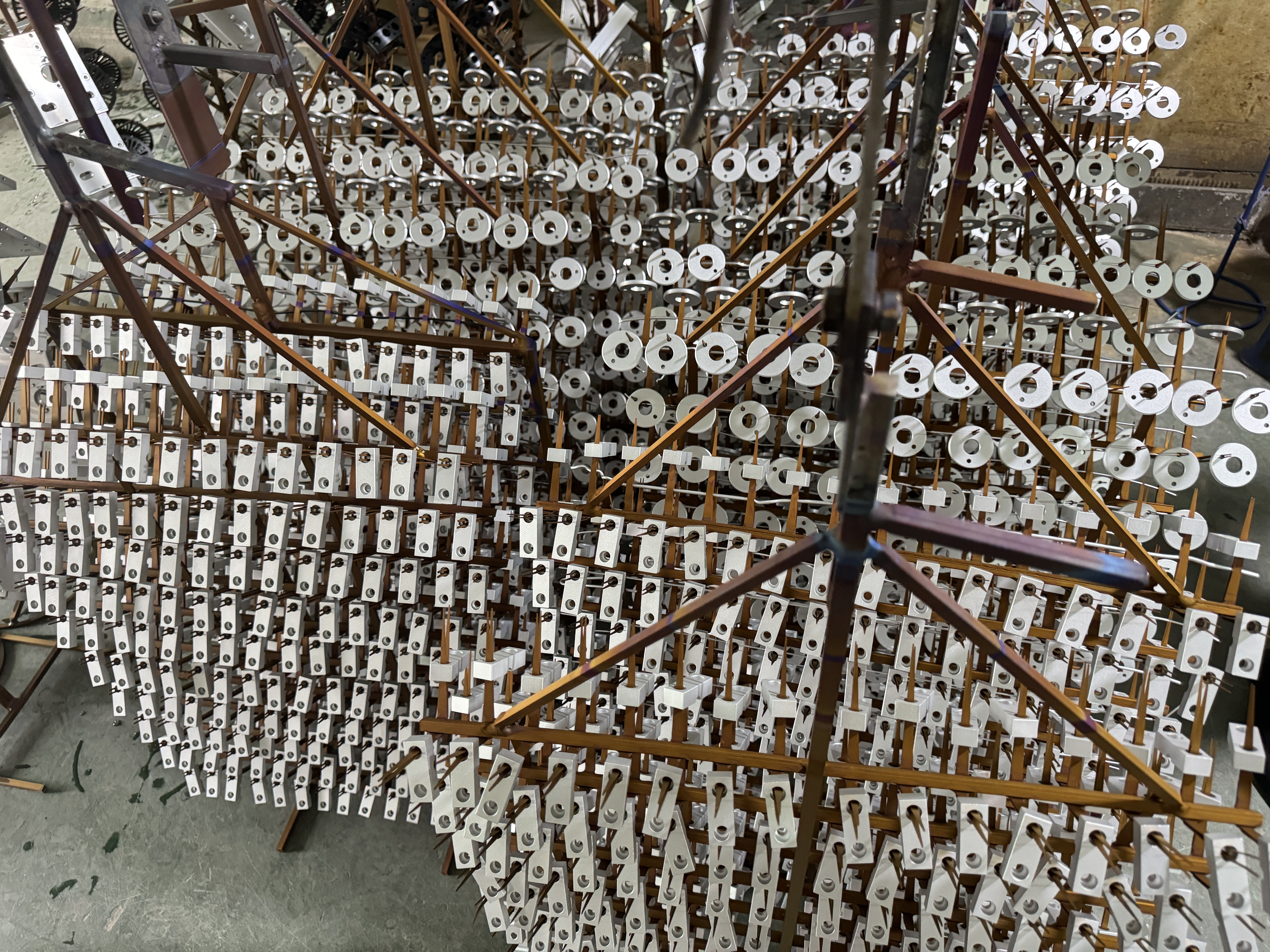

இருப்பினும், பாகங்கள் தொங்கும் அடைப்புக்குறி அல்லது ரேக்கைப் பயன்படுத்தி அனோடைஸ் செய்யப்படும்போது, அந்தப் பகுதி அடைப்புக்குறியுடன் நேரடித் தொடர்புக்கு வரும் தொடர்புப் புள்ளிகள் அனோடைசிங் கரைசலிலிருந்து பாதுகாக்கப்படுகின்றன.எனவே, இந்த தொடர்பு புள்ளிகள் மற்ற பகுதிகளைப் போலவே அதே அனோடைசிங் செயல்முறைக்கு உட்படுவதில்லை, இதன் விளைவாக அனோடைசேஷனுக்குப் பிறகு தொங்கும் புள்ளிகள் அல்லது அடையாளங்கள் ஏற்படுகின்றன.

இந்த சிக்கலை தீர்க்கவும், சஸ்பென்ஷன் புள்ளிகளின் தெரிவுநிலையைக் குறைக்கவும், சஸ்பென்ஷன் அடைப்புக்குறிகளின் வடிவமைப்பு மற்றும் இடம் மற்றும் அனோடைசிங்கிற்குப் பிறகு முடித்த நுட்பங்களை கவனமாக பரிசீலிக்க வேண்டும்.குறைந்தபட்ச மேற்பரப்பு பரப்பளவு மற்றும் மூலோபாய இடத்துடன் கூடிய சஸ்பென்ஷன் அடைப்புக்குறிகளைத் தேர்ந்தெடுப்பது, அனோடைஸ் செய்யப்பட்ட பகுதியின் இறுதி தோற்றத்தில் தொடர்பு புள்ளிகளின் தாக்கத்தைக் குறைக்க உதவும். கூடுதலாக, தொங்கும் புள்ளிகளின் தெரிவுநிலையைக் குறைக்கவும், மிகவும் சீரான அனோடைஸ் செய்யப்பட்ட மேற்பரப்பு பூச்சு அடையவும், லேசான மணல் அள்ளுதல், மெருகூட்டல் அல்லது உள்ளூர் அனோடைசிங் மாற்றங்கள் போன்ற பிந்தைய அனோடைசேஷன் செயல்முறைகளைப் பயன்படுத்தலாம்.

அலுமினிய அனோடைசிங் செயல்பாட்டின் போது தொடர்பு புள்ளிகளை அனோடைஸ் செய்ய முடியாததற்குக் காரணம், தொங்கும் அடைப்புக்குறி அல்லது அலமாரியால் ஏற்படும் உடல் ரீதியான தடையாகும். சிந்தனைமிக்க வடிவமைப்பு மற்றும் முடித்தல் உத்திகளை செயல்படுத்துவதன் மூலம், உற்பத்தியாளர்கள் அனோடைஸ் செய்யப்பட்ட அலுமினிய பாகங்களின் ஒட்டுமொத்த தரம் மற்றும் தோற்றத்தில் தொடர்பு புள்ளிகளின் தாக்கத்தை குறைக்க முடியும்.

இந்தக் கட்டுரையின் நோக்கம், அனோடைஸ் செய்யப்பட்ட சஸ்பென்ஷன் அடைப்புக்குறிகளின் தேர்வு, தொங்கும் புள்ளிகளைக் குறைப்பதற்கான உத்திகள் மற்றும் சரியான அனோடைஸ் செய்யப்பட்ட மேற்பரப்பை உறுதி செய்வதற்கான நுட்பங்களை ஆராய்வதாகும்.

சரியான சஸ்பென்ஷன் பிராக்கெட்டைத் தேர்வு செய்யவும்:

அனோடைஸ் செய்யப்பட்ட சஸ்பென்ஷன் பிராக்கெட்டைத் தேர்ந்தெடுக்கும்போது, பின்வரும் காரணிகளைக் கருத்தில் கொள்வது அவசியம்:

1. பொருள் இணக்கத்தன்மை: சஸ்பென்ஷன் பிராக்கெட் டைட்டானியம் அல்லது அலுமினியம் போன்ற அனோடைசிங் செயல்முறைக்கு இணக்கமான ஒரு பொருளால் ஆனது என்பதை உறுதிப்படுத்திக் கொள்ளுங்கள். இது அனோடைஸ் செய்யப்பட்ட மேற்பரப்பின் தரத்தை பாதிக்கக்கூடிய எந்தவொரு பாதகமான எதிர்விளைவுகளையும் தடுக்கிறது.

2. வடிவமைப்பு மற்றும் வடிவியல்:பகுதியுடன் தொடர்பு கொள்ளும் இடங்களைக் குறைப்பதற்கும், தெரியும் மதிப்பெண்களை விட்டுச் செல்லும் அபாயத்தைக் குறைப்பதற்கும் சஸ்பென்ஷன் பிராக்கெட்டின் வடிவமைப்பு தேர்ந்தெடுக்கப்பட்டுள்ளது. பகுதியுடன் தொடர்பை ஏற்படுத்த மென்மையான, வட்டமான விளிம்புகள் மற்றும் குறைந்தபட்ச பரப்பளவு கொண்ட அடைப்புக்குறிகளைப் பயன்படுத்துவதைக் கருத்தில் கொள்ளுங்கள்.

3. வெப்ப எதிர்ப்பு:அனோடைசிங் அதிக வெப்பநிலையை உள்ளடக்கியது, எனவே சஸ்பென்ஷன் பிராக்கெட் வெப்பத்தைத் தாங்கும் வகையில் இருக்க வேண்டும், இது சிதைவு அல்லது சிதைவு இல்லாமல் இருக்க வேண்டும்.

தொங்கும் புள்ளிகளைக் குறைக்கவும்:

அனோடைஸ் செய்யப்பட்ட அலுமினிய பாகங்களில் தொங்கும் புள்ளிகள் ஏற்படுவதைக் குறைக்க, பின்வரும் நுட்பங்களைப் பயன்படுத்தலாம்:

1. மூலோபாய வேலை வாய்ப்பு: உருவாக்கப்பட்ட எந்த மதிப்பெண்களும் தெளிவற்ற பகுதிகளில் இருப்பதை உறுதிசெய்ய அல்லது அடுத்தடுத்த அசெம்பிளி அல்லது முடித்தல் செயல்முறைகளின் போது எளிதாக மறைக்கப்படுவதை உறுதிசெய்ய, சஸ்பென்ஷன் அடைப்புக்குறிகளை பகுதியில் கவனமாக வைக்கவும். மேலும் பாகங்களின் மேற்பரப்பைப் பாதுகாக்க அடைப்புக்குறிகளிலிருந்து பாகங்களை எடுக்கும்போது கவனமாக இருக்க வேண்டும்.

2. மறைத்தல்: முக்கியமான மேற்பரப்புகள் அல்லது தொங்கும் புள்ளிகள் ஏற்படக்கூடிய பகுதிகளை மறைக்க அல்லது பாதுகாக்க மறைத்தல் நுட்பங்களைப் பயன்படுத்தவும். இது சஸ்பென்ஷன் பிராக்கெட்டுடன் தொடர்பு கொள்வதிலிருந்து குறிப்பிட்ட பகுதிகளைப் பாதுகாக்க சிறப்பு நாடாக்கள், பிளக்குகள் அல்லது பூச்சுகளைப் பயன்படுத்துவதை உள்ளடக்கியிருக்கலாம்.

3. மேற்பரப்பு தயாரிப்பு: அனோடைஸ் செய்வதற்கு முன், மீதமுள்ள தொங்கும் புள்ளிகளை பகுதியின் ஒட்டுமொத்த தோற்றத்தில் மறைக்க அல்லது கலக்க உதவும் மேற்பரப்பு சிகிச்சை அல்லது மேற்பரப்பு சிகிச்சையைப் பயன்படுத்துவதைக் கருத்தில் கொள்ளுங்கள்.

சரியான அனோடைஸ் பூச்சு உறுதி செய்யுங்கள்:

அனோடைசிங் செய்த பிறகு, மீதமுள்ள சஸ்பென்ஷன் புள்ளிகள் ஏதேனும் உள்ளதா என பகுதியை ஆய்வு செய்து, தேவையான அளவு சரிசெய்தல் நடவடிக்கை எடுக்க வேண்டும். இதில் லேசான மணல் அள்ளுதல், மெருகூட்டல் அல்லது உள்ளூர் அனோடைசிங் மாற்றங்கள் போன்ற பிந்தைய செயலாக்க நுட்பங்கள் ஏதேனும் குறைபாடுகளின் தெரிவுநிலையை நீக்க அல்லது குறைக்க உதவும்.

சுருக்கமாக, நிலையான அடைப்புக்குறிகளுடன் கூடிய அலுமினிய பாகங்களில் தடையற்ற அனோடைஸ் செய்யப்பட்ட பூச்சு அடைவதற்கு அடைப்புக்குறி தேர்வு, மூலோபாய இடம் மற்றும் அனோடைசேஷன் ஆய்வு மற்றும் மறுசீரமைப்பு செயல்முறைகளை கவனமாக பரிசீலிக்க வேண்டும். இந்த நடைமுறைகளை செயல்படுத்துவதன் மூலம், உற்பத்தியாளர்கள் தொங்கும் புள்ளிகளின் இருப்பைக் குறைக்கலாம் மற்றும் அனோடைஸ் செய்யப்பட்ட பாகங்கள் மிக உயர்ந்த தரம் மற்றும் அழகியல் தரநிலைகளை பூர்த்தி செய்வதை உறுதி செய்யலாம்.

இடுகை நேரம்: மே-20-2024